新聞動態

news

XI'AN DANRUOER POMEGRANATE WINE CO.,LTD.新聞動態

骨料粒度、最小空隙率怎么控制?

2020-05-15 10:13:53

概要:

在混凝土體系中,粗骨料石子的空隙用砂來填充,石子的空隙率越大需要填充空隙的砂的數量也相應較大。砂的比表面積大于石子的比表面積,因此要使混凝土獲得相同工作性,必要要增加包裹骨料表面的漿體數量。骨料石子空隙率越大,混凝土的漿體量相對較高,混凝土的經濟性也就越差。混凝土漿體數量的增加會帶來較大的收縮,產生較多的細微裂縫,對混凝土的耐久性造成不利的影響。因此,降低石子的空隙率是實現混凝土經濟性和耐久性的重要手段。

骨料要達到最小空隙率和最大容重,必須是較大顆粒之間的空隙,由較小粒徑的顆粒填充,再所余空隙由再小粒徑的顆粒填充。填充空隙顆粒的粒徑不大于間隙之距離,才能形成最小空隙率,否則會發生干涉現象,發生干涉松動現象無疑會影響骨料的容重和空隙率。從填充理論分析,若兩種或多種骨料的顆粒之間較大顆粒的空隙由次一級顆粒填充且不發生粒子干涉,則存在一個合理的比例,使混合骨料的空隙率最小。

連續級配的復配

實際生產應用時,骨料的粒子之間肯定存在干涉或部分干涉的現象,粒徑較小的顆粒會大于上一級顆粒的空隙,使大顆粒排列空間增大,空隙增大,起到松散排列作用,但仍可以把不同粒級的骨料按不同比例配合求得最小的空隙率或最大的容重。例如,單粒級10mm~20mm 碎石和單粒級5mm~10mm 碎石按不同比例混合,可以測出混合骨料最大松散容重。

空隙率最小時的級配就是骨料的最佳級配,這種級配通常是連續的,因此稱作連續級配。生產實踐中,天然或人工碎石的級配很難完全符合級配的要求。可用兩種或兩種以上的骨料混合滿足級配要求。過去曾對骨料級配進行了大量的研究,試圖建立最優的理想級配曲線,得到的大部分理論曲線都是拋物線型曲線,根據假定的最優理論級配曲線,用試算法確定各級配骨料的混合比例可得到理論最大容重或最小空隙率的骨料。實際工程中按此方法得到符合最優理論級配的骨料往往是不經濟的,因為影響骨料容重和空隙率的因素不僅有級配,而且有顆粒的形狀和骨料的裝實方法等。

由于生產中的碎石級配不合理,空隙率較大,因此需要對所謂的“連續級配”進行試驗復配,以達到最小空隙率。其試驗方法是將兩種石子按照不同的比例復配,然后分別測松散堆積密度。松散密度最大時,兩種石子的復配空隙率最小,也是配制混凝土時兩種石子的最佳級配,配制混凝土也最經濟。

例如,復配前石子的空隙率為40%,復配后石子的空隙率為38%,空隙率減少了2%,填充骨料空隙的漿體也相應減少2%,即20L/m3。如某混凝土配合比計算,調整前石子1060kg/m3,石子的松散空隙體積約為261L/m3(0.4×1060/1620);調整后,石子的用量為1081kg/m3(1060×102%),石子的松散空隙體積約為245L/m3(0.38×1081/1680),需要填充的漿體減少了16L/m3。膠凝材料的密度為3000kg/m3,粉煤灰的密度為2200kg/m3,則復合膠凝材料的密度為2760kg/m3。水膠比為0.47,則16L/m3膠凝材料漿體含有的膠凝材料體積約為10.9L/m3,膠凝材料的質量約為30kg/m3。由此可見,通過簡單石子復配,可以節省膠凝材料30kg/m3,成本降低5~8元/m3。

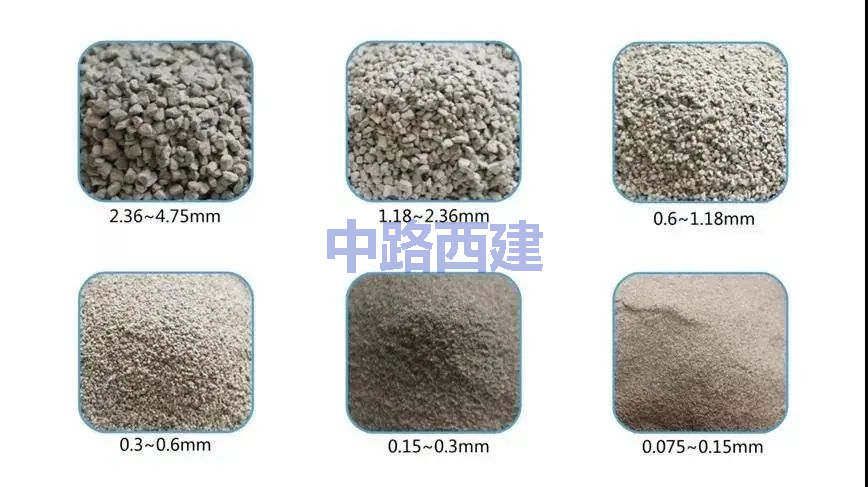

如何控制機制砂石骨料粒度?

在市場的不斷發展中,砂石骨料還是很受歡迎的,由于砂石骨料量較大,會造成砂石顆粒度不一樣,砂石中含有雜質等,為了能夠生產出符合建筑用砂規格的砂石產品,我們需要注意以上問題。下面就為您講解一下如何控制好砂石粒度和除去雜質的問題。這些問題在一定程度上影響了制砂生產線的進度,該如何解決這些問題才是關鍵。鐵器進入破碎腔造成鄂板的過度磨損和破碎機卡車現象,應該解決控制粒度和除鐵的問題。

控制砂石料生產線的生產粒度,首先在破碎入口處,安裝600mm×600mm的格篩,進行有效控制。控制了粒度,就會減小鄂破的承受力,可以有效的保護顎式破碎機顎板和防止破碎卡車。另外還在設備的鄂式破碎機的排料口,安裝除鐵器,有效的解決了問題。只要有效的解決了問題,就能保證設備耐用性,還可以提高砂石生產線設備的生產效率和出產量。

不管是路建還是房建,砂石骨料都是最基礎的也是應用最廣泛的原材料,因此砂石生產設備必將成為推動我國砂石行業發展的一把利器。制砂機經過研究改進,在結構設計上避免了出現這些卡料現象等,一直是制砂場客戶首選的設備。

石子的粒徑越大,其比表面積相應減小,因此所需的水泥漿量相應減少,在一定的和易性和水泥 用量的條件下,則能減少用水量而提高混凝土強度,從這個意義上說,石子的粒徑應盡量選用大一些的 。但并不是粒徑越大越好,一是粒徑越大,顆粒內部缺陷存在的機率越大;二是粒徑越大,顆粒 在混凝土拌合中下沉速度越快,造成混凝土內顆粒分布不均勻,進而使硬化后的混凝土強度降低,特 別是流動性較大的泵送混凝土更加明顯。在普通混凝土中,碎石的最大粒徑是根據構件的截面尺寸和 鋼筋間距來確定,粒徑的大小對強度影響不大。

混凝土強度為60 ~ 100MPa時,石子最大粒徑可以選為不大于20mm,強度超過100M Pa時,石子最大粒徑不能超過12mm。建議超高強混凝土石子的最大粒徑在 10 mm 以下。但也不是說粒徑越小越好,粒徑太小,使得石子的比表面積增加,空隙率增大,勢必要增加水泥用量,提高成本,否則會影響混凝土的強度。同時,粒徑越小加工時粘附在石子表面上的粉塵越多,給 施工沖洗帶來困難,一旦沖洗不干凈,則會大大削弱骨料界面的粘結力,進而降低混凝土的強度。

知識要點

? 1、水泥用量相同,骨料偏小,骨料的比表面積增大,空隙率增大,所需的砂漿用量就大,如果保持水泥用量不變,砂漿量不變,那就意味著砂漿對骨料的包裹度不足,單就這方面講,會降低強度。

? 2、同樣的道理,骨料偏小,保持水泥用量不變,砂漿量不變,那么拌合物的和易性就會差一些,如果此時工人盲目加水調節,引起水灰比變大,勢必也會降低混凝土強度。

? 3、如果是商混,考慮到泵送的原因,砂率一般偏大,此時就不必擔心砂漿對骨料的包裹度不足了,也就是說骨料偏小(不要偏小太多)對混凝土的強度的影響可以忽略不計了。

關于骨料粒徑和空隙率

? 一般都是粒徑越大,孔隙率越大。但最近在用10~16和16~20mm的骨料測試時偏偏就是粒徑小的,空隙率大那么一些。做了很多次,每次都是。各位看官怎么看這個現象?

? 照理說,粒徑越小,水泥漿包裹的表面積越大,水泥石的孔隙率才大。反過來,粒徑大了,孔隙率確實該小呀。這樣說對嗎?

? 并不是粒徑越小孔隙越小,這個要看級配的,也就是看你粒徑范圍分布及積累分布。除了粒徑還有粒形。如果你粒形奇奇怪怪,各種針片狀、各種非圓,肯定孔隙率和粒徑就不是正比對應關系了。

? 一般來說,粒徑越大,顆粒或粉體間空隙越大,也就是形成的孔越大(粗孔),反之則小(微細孔);相同配比情況下即顆粒或粉體重量相同,粒徑小的顆粒和粉體數量更多,微細孔數也越多,孔隙率是增大的。因此,有時通過降低粉體或顆粒細度來達到微孔高孔隙率的結構以增強材料性能。

- QQ聯系 3439455818

- 聯系電話 400-029-2991

- 手機 13630284123

- 返回頂部